8.9.1 Skalformning

kalformning används för tillverkning av både formar och kärnor. Främst används den för serieframställning av gods i gjutjärn och stållegeringar. Som formmassa används hartsklädd sand. I det följande beskrivs skalformningsmetoden för tillverkning av formar. Tekniken använd för tillverkning av kärnor beskrivs i kapitel 9.

Fördelar med skalformningsmetoden är bland annat:

- Hårda och fasta formar.

- Gods med god måttnoggrannhet erhålls. Speciellt gäller detta för mått bildade i en formhalva.

- Gods med god ytjämnhet erhålls.

- Tunnväggigt gjutgods, till exempel kylflänsar, kan framställas..

- Komplicerade kärnsystem kan framställas.

Metoden används främst för järn- och stålgjutgods i längre serier. Vid gjutning av aluminiumlegeringar är metoden normalt inte konkurrenskraftig. Störst användning har metoden för stålgjutgods. Figur 54 nedan visar ett malsegment där skalformningsmetodens möjligheter att gjuta tunna flänsar på stålgjutgods har utnyttjats.

Begränsningsfaktorer för skalformningsmetoden är ofta seriestorlek och godsvikt. Eftersom kostnaden för modellutrustningen är tämligen hög, krävs relativt stora serier för att metoden skall vara ekonomiskt motiverad.

Detaljstorleken spelar då en avgörande roll. Generellt kan sägas att vid godsvikter omkring 40 – 50 kilo kan lönsamhet uppnås redan vid 100 detaljer per år, medan det vid lätta konstruktioner med godsvikter i området från 100 gram till ett kilo krävs serier på 500 detaljer per år. Vid godsvikter omkring 10 kilo, vilket är den för metoden vanliga genomsnittsvikten, krävs serier om minst 200 – 300 detaljer per år. De angivna gränserna är relativt osäkra.

Den tunna skalformens förmåga att motstå statiskt och dynamiskt tryck vid höga temperaturer begränsar godsvikten uppåt. Normalt är den största godsvikten vid gjutning av järn- och stålgjutgods ungeför 250 kilo.

Mer information om skalformning finns på nedanstående hemsida:

https://thelibraryofmanufacturing.com/shell_mold_casting.html

8.9.2 Metodbeskrivning skalformning

De olika stegen beskrivs närmare under följande avsnitt. Figuren nedan ger en sammanfattande figur 55 av principen för skalformning.

Som framgår av denna figur kommer den hartsklädda sanden i kontakt med en upphettad brättmonterad modell av gjutjärn. Hartset närmast modellen och brättet smälter då och binder samman kornen. Efter en kort tid hårdnar ett skal, vars tjocklek kan variera från ungefär 3 till 15 mm allt efter kontakttiden med den varma modellen och brättet. Två formhalvor, det vill säga två skal, limmas sedan samman efter att eventuella kärnor lagts i ett av skalen. En gjutform fullt färdig för avgjutning är klar.

8.9.3 Modellutrustning för skalformning

Modellutrustningen vid skalformning, det vill säga modeller, kärnlådor och brätt, måste kunna användas vid temperaturer upp till ungefär 400 grader. Utrustningen måste även ha god värmeledningsförmåga samt god ytjämnhet. Gjutjärn legerat med 0,5 procent krom har visat sig vara ett bra material.

Livslängden för en modellutrustning för skalformning är förhållandevis lång eftersom formningen inte kräver skakning eller pressning av formmassan. Normalt kan en utrustning användas för 100 000 till 250 000 gjutstycken (beroende på släppningsvinkeln) innan märkbar förslitning uppträder. Genom att formen härdas på modellen är ett oeftergivligt krav att släppning finns samt att ytorna är släta. Normal släppning är 1 – 2 grader. Det är dock möjligt att minska släppningen till någon tiondels grad om man har möjlighet att placera utstötare intill dessa partier.

Modellen, brättet respektive kärnlådan värms till arbetstemperatur antingen på elektrisk väg med hjälp av rörelement eller med gas. Modellerna monteras på brätt försedda med utstötare för skalens lossning efter formning. Eftersom ingen formflaska används, styrs de två skalhalvorna i förhållande till varandra med styrpinnar, vilka formas direkt i skalet. Förhållandevis exakt styrning erhålls på detta sätt. Partförskjutningarna blir små.

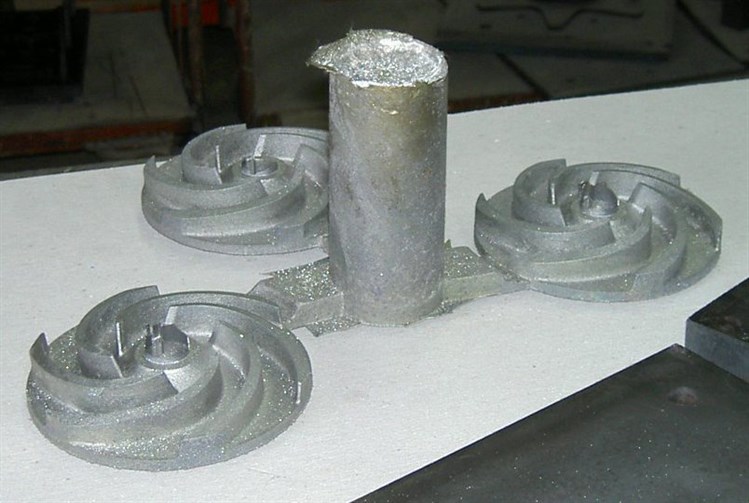

Kostnaderna för tillverkning av modellutrustningar för skalformning är relativt höga. Man tillverkar oftast först en modermodell i trä. Från denna görs en avgjutning, som sedan i regel helbearbetas för att ges nödvändiga toleranser och god ytjämnhet. Följande figur visar en typisk modellutrustning och gjutstycke med gjutsystem.

8.9.4 Tillverkning av skalformar

Moderna skalformningsmaskiner är i regel helautomatiska och kännetecknas av hög produktionstakt. På några få minuter kan en fullt färdig gjutform framställas.

De två vanligaste principerna för tillverkning av skalformar är:

- Dumplådeprincipen

- Blåsprincipen

I det följande behandlas endast dumplådeprincipen. En maskin arbetande enligt denna princip visas i följande figur.

Vid dumplådeprincipen värms brättet med påmonterade modeller upp under hela operationen med till exempel gaslågor så att det får en temperatur på ungefär 300 grader.

Brättet med modellen besprutas med exempelvis silikonolja för att det färdiga skalet lättare ska släppa. Brättet vänds sedan över en behållare med den hartsklädda sanden och spänns fast över behållaren varefter brättet vänds tillbaka till utgångsläget.

Den hartsklädda sanden faller därvid ner över det uppvärmda brättet med modellen.

Bindemedlet smälter genom värmepåverkan och binder ihop sanden. Ett skal bildas. Skalet görs 3 – 15 mm tjockt. Ju längre sanden får ligga över det uppvärmda brättet, ju tjockare blir skalet.

Efter en halv till en minut tippas sandbehållaren och brättet med modellen tillbaka. Den lösa sanden ramlar av medan sandskalet blir kvar. För att ge skalet ökad styrka härdas detta därefter med en strålningsugn placerad över skalet Det räcker inte med härdning enbart från modellsidan för att ge skalformar tillräcklig hållfasthet för hantering och avgjutning.

Skalet trycks sedan loss från modellbrättet med hjälp av utstötare underifrån. På liknande sätt tillverkas en andra skalhalva och eventuella kärnor. Ofta tillverkas båda formhalvorna i samma maskin, varvid modellen är försedd med en brytlist. Efter tillverkningen bryts skalet isär till två skalhalvor. De båda skalhalvorna limmas ihop efter att eventuella kärnor lagts i. Limmet smälter och härdar av skalens eftervärme.

8.9.5 Avgjutning av skalformar

Formen är färdig för avgjutning så snart den lämnat formmaskinen och skalhalvorna limmats ihop. Det går bra att lagra skalformen före avgjutning.

Ofta arbetar man med ett mellanlager från vilket formarna hämtas satsvis eller kontinuerligt beroende på tillverkningsprogrammets sammansättning avseende på exempelvis legeringar.

Gjutning kan ske med parten antingen vertikalt eller horisontellt. Platta, lättmatade detaljer gjuts ofta med vertikal part medan kompakta och höga konstruktioner gjuts med horisontell part. Vid gjutningen är formen ofta inpackad i ett stödmaterial för att den skall kunna motstå smältans statiska tryck under gjutningen. Som stödmaterial används exempelvis grus, malm eller stålkulor. Ett alternativ till stödmaterial är ökad skaltjocklek, men detta är normalt en olönsam lösning.

Själva avgjutningen sker på konventionellt sätt. Vanligast är gjutning över läpp.

Uppslagningen är därefter relativt enkel eftersom mängden formmassa i förhållande till godsvikten är mycket liten och bindemedlet efter gjutningen bränns bort. En lätt skakning och gjutgodset är oftast fritt från sand.